とは?物流での仕組みと重要性を解説.jpeg)

近年、医薬品や食品といったデリケートな製品の品質保持において、「コールドチェーン」の重要性が増しています。特に製造業においては、製品が消費者の手に届くまでの品質をいかに担保するかが、企業の信頼性や競争力を大きく左右します。温度管理が不適切だと、製品価値の低下はもちろん、ブランドイメージの毀損や回収といった重大な事態にもつながりかねません。

この記事では、コールドチェーンの基本的な仕組みから、その重要性、そして企業が直面する課題と解決策について詳しく解説します。

1. コールドチェーン(低温物流)とは?基本的な仕組みを解説

コールドチェーンとは?

コールドチェーンとは、製品の生産から消費者の手元に届くまでの全ての工程において、一貫した低温状態を保つ物流システムのことです。これは、単に製品を冷やすことだけを指すのではなく、輸送、保管、荷役といった各段階で適切な温度帯を維持するための設備、技術、そして運用体制全体を指す概念です。

特に、温度変化によって品質が劣化しやすい食品、医薬品、一部の化学品や精密機器などにとって、コールドチェーンは不可欠なものです。例えば、生鮮食品の鮮度を維持したり、ワクチンの有効成分の変性を防いだりするなど、製品の特性に応じた厳密な温度管理が求められます。

コールドチェーンの目的

目的としては、製品の「品質保持」と「安全性確保」に尽きます。特に温度管理においては、製品の有効性や安全性に直接的な影響を与えるため、厳格な温度管理が求められます。

これは単に製品の価値を維持するだけでなく、消費者の健康や安全を守るという、企業の社会的責任にもつながります。

コールドチェーンの仕組みと流れ

①製造・加工段階

製品が作られる段階から、適切な温度管理が始まります。例えば食品であれば、製造ラインの温度管理、冷却、急速冷凍などがこれにあたります。

②一時保管・出荷段階

製造された製品は、適切な温度帯に設定された冷蔵・冷凍倉庫で一時的に保管されます。出荷の際には、製品の温度が上がらないよう、予冷された車両や保冷コンテナに素早く積み込まれます。

③輸送段階

専用の冷凍・冷蔵車や保冷コンテナ、鉄道コンテナ、航空コンテナなどが使用されます。輸送中は、設定温度が維持されているかをリアルタイムで監視したり、示温材を用いて記録したりすることが一般的です。長距離輸送の場合には、途中での積み替えや休憩時にも温度逸脱が起きないよう細心の注意が払われます。

④倉庫・物流センターでの保管段階

輸送された製品は、到着先の物流拠点や倉庫で再び適切な温度帯の環境下で保管されます。ここで品質チェックが行われることも多くあります。

⑤店舗・最終消費へ配送段階

輸送された製品は、到着先の物流拠点や倉庫で再び適切な温度帯の環境下で保管されます。ここで品質チェックが行われることも多くあります。

2. コールドチェーンの重要性とは

品質保持と安全性の確保

コールドチェーンの最大の目的は、製品の品質と安全性を最終消費者に届けるまで維持することです。特に食品や医薬品は、温度管理が不適切だと品質が劣化したり、微生物が繁殖したり、有効成分が変質したりする可能性があります。これにより、製品の機能が失われるだけでなく、消費者の健康に害を及ぼす可能性もはらんでいます。

法規制・ガイドラインへの対応

食品衛生法や薬機法など、製品の品質・安全管理に関する様々な法規制が存在します。これらの法律は、特定の製品に対して厳格な温度管理を義務付けており、コールドチェーンはその要件を満たすために不可欠です。

違反した場合には、行政処分や業務停止命令、罰則の適用など、企業活動に深刻な影響が出る可能性があります。国内外のガイドライン(例:GDP(Good Distribution Practice)など)への準拠も求められることが増えており、コールドチェーンはコンプライアンスの観点からも重要です。

顧客からの信頼獲得とブランド価値向上

安定した品質の製品を供給することは、顧客からの信頼を獲得し、ブランド価値を高める上で不可欠です。コールドチェーンによって品質が保証された製品は、顧客満足度を高め、リピート購入や口コミによる新規顧客獲得にもつながります。

これは、価格競争に巻き込まれがちな製造業にとって、他社との差別化を図る強力な武器となり得ます。逆に、温度管理の不備による品質問題が発生すれば、一度失われた信頼を取り戻すのは極めて困難です。

3. 企業が直面するコールドチェーンの課題

導入・運用コストの負担

コールドチェーンの導入には、専用の輸送車両、冷蔵・冷凍倉庫の建設または賃貸、高度な温度管理システム、そしてそれらを運用するための電気代や人件費など、多大な初期投資と継続的な運用コストがかかります。

温度管理の属人化

経験や勘に頼った温度管理は、ヒューマンエラーのリスクを高めます。ベテラン従業員の退職や異動があった場合、温度管理のノウハウが失われ、品質問題につながる可能性もあります。

専門知識・ノウハウの不足

コールドチェーンの適切な運用には、製品特性に応じた温度管理の知識、輸送・保管に関する法規制、緊急時の対応策など、幅広い専門知識とノウハウが求められます。これらの専門知識を持っている人材が不足していると、社内での導入・運用に支障をきたす場合があります。

4. コールドチェーンの課題を解決するために

コストを抑えたコールドチェーンの導入

多額の投資が難しい中小企業でも、工夫次第でコールドチェーンを導入し、品質管理を強化することは可能です。

また、国や地方自治体では、中小企業の設備投資やデジタル化を支援するための補助金・助成金制度を設けています。長期的な経営計画を策定・実行している企業ほど、付加価値額が大きく増加する傾向があるため、補助金や助成金も活用しつつ計画的な導入が重要です。

段階的な導入

一度に全ての設備を揃えるのではなく、まずは最もリスクの高い製品や工程からコールドチェーンを導入し、徐々に範囲を広げていく方法があります。

例えば、特定の輸送ルートや、特定の温度帯の製品に限定して導入を始めることで、初期投資を抑えつつ、運用ノウハウを蓄積できます。

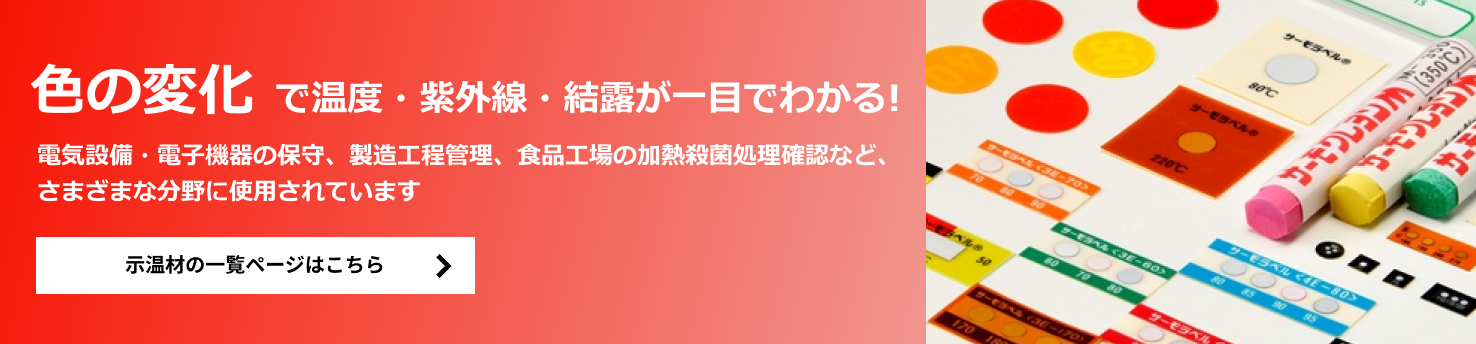

ツール利用による適切な温度管理

温度管理の属人化を防ぎ、客観的なデータに基づいた管理体制を構築することが重要です。示温材(サーモラベル®)は、視覚的に現場の温度を判断できます。例えば、輸送中に温度が上昇した場合、その変化がサーモラベルに記録され、一目で異常を察知できます。

これにより、検査の負担を減らしつつ、品質管理を徹底することが可能となります。

▼製品に関するお問い合わせについてはこちら