品質・コスト・納期といった課題に日々直面していらっしゃる方は多いのではないでしょうか。特に、予期せぬトラブルによる納期遅延、特定の工程・担当者への負荷集中、さらには長年の経験に頼る属人化したノウハウは、生産性向上を阻む大きな要因となります。

このような状況を打破するためには、適切な「工程管理」が必要です。本記事では、工程管理の基本的な概念から目的、現場でよくある課題とその解決策まで、解説していきます。

1. 工程管理とは?基礎知識・仕事内容など

生産現場において、「工程管理」という言葉は日常的に使われていますが、工程管理の正確な意味や重要性については、改めて深く掘り下げて考える機会は少ないのではないでしょうか。ここでは、工程管理の基本的な知識から、仕事内容、生産管理との違いまで詳しく解説します。

工程管理の定義と目的

工程管理とは、製品の生産プロセス全体を計画、実行、管理・調整することで、決められた納期までに、品質基準を満たした製品を効率的に目指す活動です。主な目的は以下の3点に集約されます。

品質の安定供給

製品の品質を一定に保ち、不良品発生のリスクを最小限に抑えることです。品質のばらつきをなくし、顧客に安定した品質の製品を提供するためには、各工程での品質基準を明確にし、厳密に管理する必要があります。

コストの最小化

生産にかかる費用を最小限に抑えることです。無駄な在庫の削減、手待ち時間の短縮、設備の稼働率向上などを通じて製造原価を減らし、利益を最大化することを目指します。

納期厳守の徹底

顧客に対し、約束した納期を厳守することです。計画通りに生産を行うことで、納期遅延を防ぎ、顧客からの信頼を獲得することができます。

上記3つの要素は、「QCD(Quality(品質)、Cost(コスト)、Delivery(納期)の頭文字)」と呼ばれ、業務改善をする上で最も重要視すべき3要素です。

工程管理の仕事内容と管理項目

工程管理の仕事内容は多岐に渡りますが、以下のような内容に分類できます。

生産計画の立案

生産目標に基づき、いつ、何を、どれだけ生産するか、そのために必要な人員、設備、資材などをどのように配置するかといった具体的な計画を立てます。

進捗の管理と監視

計画通りに生産が進んでいるかを常に監視し、遅延や問題が発生していないかを確認します。また、各工程で製品が品質基準を満たしているか、最適な人員配置や設備利用がなされているかなども管理し、調整します。

トラブル発生時の対応と改善

予期せぬトラブルが発生した場合、迅速に原因を特定し、対策を講じます。また、トラブルが再発しないよう、プロセス全体の改善活動も行います。

情報共有と連携

生産現場の状況を関係者(営業、品質管理など)と密に共有し、連携を強化します。特に、営業部門との連携は、顧客への正確な納期回答や急ぎの注文への対応において非常に重要です。

工程管理と生産管理の違い

工程管理と生産管理の違いは、対象範囲と焦点に違いがあります。

簡単に言えば、生産管理が「何を、どれだけ、いつまでに作るか」といった大きな視点から生産全体をコントロールするのに対して、工程管理は「どのように作るか」という具体的な製造プロセスに深く入り込み、現場レベルでの効率化を追求するのです。

| 対象範囲 | 目的 | 例 | |

|---|---|---|---|

| 工程管理 | 製造工程の各段階、現場レベルのプロセス | 個々の工程の最適化、品質向上、リードタイム短縮 | 特定の組立ラインでの作業改善、不良品発生時の原因究明 |

| 生産管理 | 生産活動の全体像、受注から出荷まで | 顧客の要求への対応、収益性向上、企業目標達成 | 今月の生産目標達成のための全体スケジュール調整、原材料の発注 |

2. 工程管理でよくある課題と解決方法

日々の業務の中で、様々な課題に直面していらっしゃる方も多いのではないでしょうか。ここでは、工程管理において特によく見られる課題と、その解決策について解説します。

工程管理で発生しやすい問題

進捗状況の不透明性

「いまどの製品がどの工程にあり、あとどれくらいで完成するかわからない」「特定の製品の進捗を尋ねられても、すぐに答えられない」といった状況は、多くの現場で発生しています。これは、紙の伝票やExcelでの手入力管理に依存している場合、特によく見られます。

情報がリアルタイムで更新されなかったり、部署間で共有されなかったりすることで、全体の進捗状況が不透明になり、正確な納期回答や問題の早期発見が困難となってしまいます。

特定工程・担当者への負荷

「あの工程だけいつも忙しそう」「特定のベテラン作業員しかできない作業がある」といった状況があれば、トラブルの原因となります。経験豊富な担当者や特定の設備に作業が集中することで、全体の生産性が低下する可能性が高くなるのです。また、担当者の疲労蓄積やモチベーション低下による離職のリスクも高まるため、特定の社員への業務集中は避けたい課題です。

突発的なトラブルへの対応

設備故障、資材の遅延、不良品の発生、急なオーダー変更など、生産現場では予期せぬトラブルが日常的に発生します。これらの突発的な問題に対し、迅速かつ的確に対応できないと、生産計画が大きく狂い、納期遅延やコスト超過を招きます。

トラブルを解決するために

トラブルの早期発見が重要

問題が大きくなる前に、迅速に対応することが重要です。そのためには、各工程の状況をリアルタイムで把握できる仕組みが不可欠です。

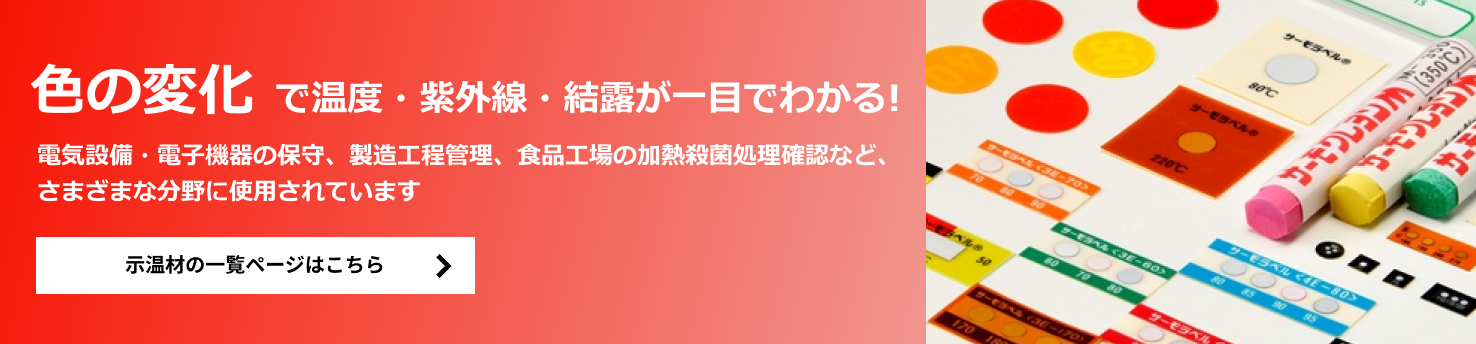

例えば、設備の異常な温度上昇がトラブルの予兆となる場合、示温材(サーモラベル®)のようなツールを用いることで、異常を早期に視覚的に発見できます。

進捗状況を「見える化」することの必要性

紙やExcelでの管理では、情報がリアルタイムに反映されず、最新の状況を把握するのが困難です。進捗状況を「見える化」することで、誰でもいつでも、生産全体の流れや個々の作業の状況を把握できるようになります。

これにより、遅延が発生している工程や、負荷が集中している担当者をすぐに特定し、必要な対策を講じることが可能となります。

工程を記録・蓄積できる体制を

作業手順や品質に関するノウハウを個人の経験に頼っていると、担当者の異動や退職によって失われるリスクが大きくなります。また、過去のトラブル事例やその解決策が共有されていないと、同じ問題が繰り返し発生する可能性があります。

工程を記録・蓄積できる体制を構築することで、これらの問題を解決できるため、標準作業手順書(SOP)の作成、作業日報や品質記録の電子化、トラブル報告書のデータベース化などを進めることによって、ノウハウの共有を促進し、組織全体の知識レベルを向上させることが可能となります。