食品の長期保存や安全性を確保するために欠かせない殺菌処理。中でも「レトルト殺菌」と「ボイル殺菌」はよく耳にする言葉ではないでしょうか。しかし、これら二つの殺菌方法にはどのような違いがあり、それぞれどのような食品に適しているのか、正確に理解している方は少ないかもしれません。

この記事では、レトルト殺菌とボイル殺菌の基本的な仕組みから、温度・時間・圧力といった具体的な殺菌条件、さらにはそれぞれのメリット・デメリットまで、分かりやすく解説していきます。ぜひ最後までご覧ください。

1. レトルト殺菌とは?

レトルト殺菌の概念・定義

レトルト殺菌とは、食品をレトルトパウチや缶などの密閉容器に入れた後、加圧加熱殺菌装置(レトルト釜)を用いて、100℃以上の高温で加熱殺菌する処理のことです。

これにより、食品中の微生物を死滅させ、常温での長期保存を可能にします。この技術は、食品の安全性を確保する上で不可欠なプロセスであり、特に近年では、多様な食品加工に利用されています。

なぜレトルト殺菌が必要なのか?

レトルト殺菌が必要な主な理由は、食品の安全性の確保と流通の拡大にあります。100℃以下の加熱では死滅しない耐熱性の芽胞形成菌、特にボツリヌス菌などの食中毒菌を確実に殺菌するためには、100℃を超える加熱が不可欠です。

適切なレトルト殺菌を行うことで、危険な微生物の増殖を抑え、食品を安全に消費者に届けることができます。

2. ボイル殺菌との違いは?

ボイル殺菌とは?

ボイル殺菌は、一般的に100℃以下の温度で加熱する殺菌方法です。食品を水中で沸騰させることで、比較的短時間で殺菌処理を行います。

主に、賞味期限の短い食品や、風味の変化を抑えたい食品に用いられることが多いです。家庭での調理における煮沸消毒なども、このボイル殺菌の一種といえるでしょう。

レトルト殺菌とボイル殺菌の違い

レトルト殺菌とボイル殺菌の最も大きな違いは、加熱温度と圧力の有無です。ボイル殺菌が100℃以下の常圧で行われるのに対し、レトルト殺菌は100℃以上の高温・高圧下で行われます。この温度と圧力の違いが、殺菌できる微生物の種類と、食品の保存期間に大きな差をもたらします。

レトルト殺菌は、ボツリヌス菌のような耐熱性の芽胞形成菌を死滅させることができるため、常温での長期保存が可能です。一方、ボイル殺菌ではこれらの耐熱菌を完全に死滅させることは難しいため、冷蔵保存が必須となる場合が多く、保存期間も短くなります。

3. 殺菌条件について|温度・時間・圧力の基準は?

食品の種類による殺菌条件の違い

レトルト殺菌における温度・時間・圧力の条件は、殺菌対象となる食品の種類によって大きく異なります。例えば、pH(水素イオン濃度)が4.6以下の酸性食品は、ボツリヌス菌が発育しにくいため、比較的緩やかな殺菌条件が適用されることがあります。一方、pH4.6を超える非酸性食品は、ボツリヌス菌が発育する可能性があるため、より厳しい殺菌条件(例:120℃、4分間以上)が求められます。

加熱殺菌により内容物が膨張することを考慮し、レトルト釜内の圧力を適切に制御することで、容器の破損を防ぎつつ効率的な殺菌を行います。

殺菌効果を示す「F値」とは?

レトルト殺菌の効果は「F値(F0値)」という指標で評価されます。F値は、微生物を殺菌するために必要な加熱量を示す数値であり、特定の温度(基準温度:121.1℃)でどれだけの時間加熱したかを示すものです。例えば、F値が3というのは、121.1℃で3分間加熱した場合と同等の殺菌効果が得られたことを意味します。

このF値を適切に管理することは、食品の安全性を確保しつつ、過剰な加熱による品質劣化を防ぐ上で非常に重要です。

レトルト殺菌における温度管理システム

F値管理を確実に行うためには、多層的な温度管理システムが有効です。

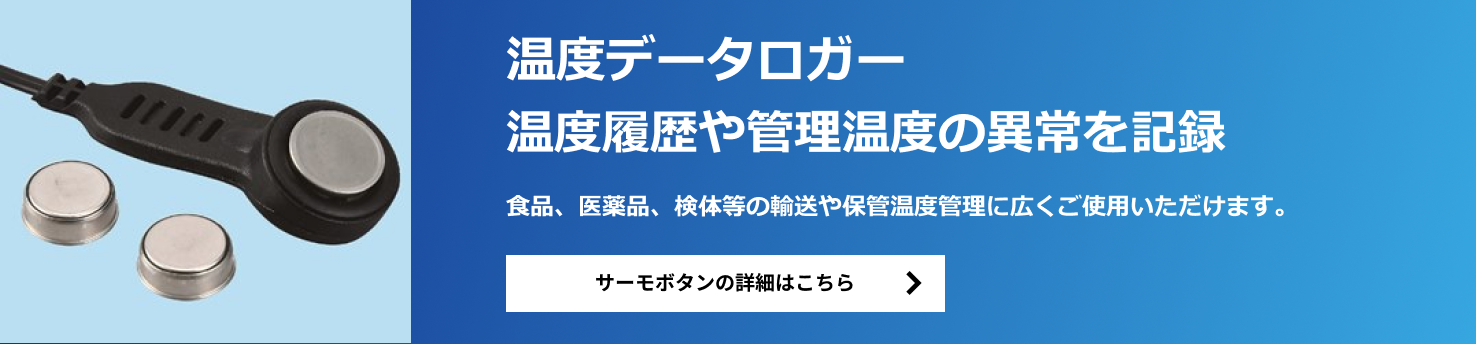

・データロガーによる詳細記録:温度データロガーを活用することで、殺菌工程全体の温度履歴を詳細に記録できます。これにより、コンピューターソフトウェアでF値を正確に算出し、殺菌工程の妥当性を数値的に検証することが可能です。

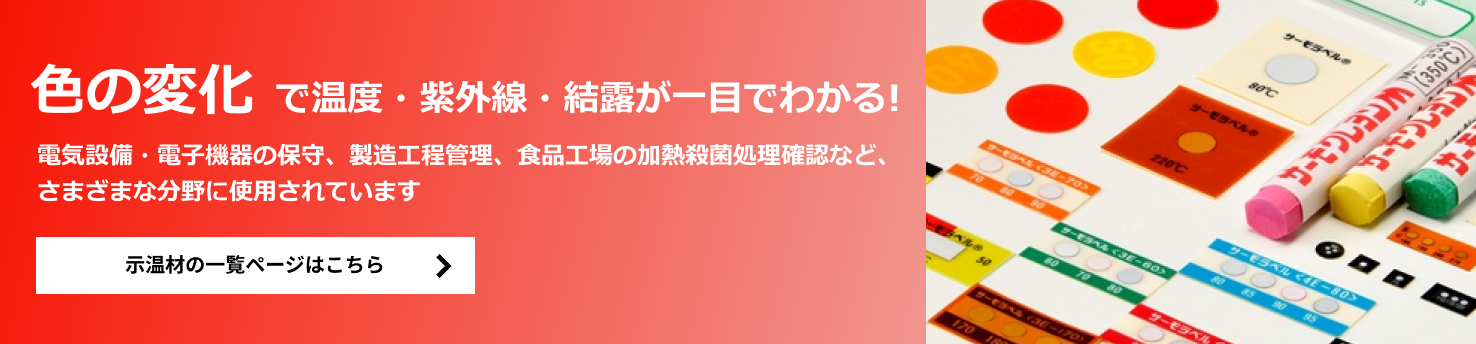

・示温材による即座確認:一方、示温材(サーモラベル®)は、電気機器や専門技術を必要とせず、目視で瞬時に温度到達を確認できる利点があります。そのため、作業現場で即座に殺菌条件の達成状況を把握でき、万が一の機器トラブルやデータ消失に対するバックアップとしても機能します。

・理想的な組み合わせ管理:最も確実なF値管理は、データロガーによる定量的な温度記録と、示温材による定性的な確認を組み合わせることです。これにより数値データとしての客観的な記録と、現場での直感的な確認の両方が可能になり、多重的な保証システムを構築できます。

過剰殺菌による品質劣化を防ぐためのポイント

過剰殺菌は、食品の風味、色、栄養価などの品質を著しく低下させる可能性があります。これを防ぐためには、F値に基づいた適切な殺菌条件の設定が不可欠です。また、殺菌プロセス中に食品の中心温度を正確に測定し、F値が目標に達していることを確認することが重要です。

この際、殺菌工程での温度変化を正確に把握するために、示温材(サーモラベル®)のような製品を活用することで、レトルト殺菌の温度管理を徹底し、品質劣化を最小限に抑えることができます。

▼示温材(サーモラベル®)についてはこちら

https://www.nichigi.co.jp/products/samo.html

4. レトルト殺菌のメリット

常温での長期保存が可能に

レトルト殺菌の最大のメリットは、食品を常温で長期間保存できる点にあります。このため、冷蔵や冷凍が不要になり、流通コストの削減や、販売エリアの拡大に大きく貢献します。消費者にとっても、保存場所を選ばず、手軽に利用できる利便性があります。

商品ラインナップの充実

常温保存が可能になることで、多種多様な食品をレトルト製品として提供できるようになります。カレーやシチューなどの一般的なレトルト食品に加え、近年では災害備蓄食、介護食、離乳食など、ニーズに合わせた幅広い商品が開発されています。これは、製造業各社にとって新たな市場を開拓し、商品ラインナップを充実させる大きな機会となります。

災害備蓄食品としての需要

レトルト食品は、常温で長期間保存できる特性から、災害時の備蓄食料として非常に高い需要があります。水や電気などのインフラが寸断された状況でも、そのまま食べられる製品や、簡易な調理で温められる製品は、被災者の生命維持に不可欠です。このため、自治体や企業、一般家庭での備蓄が進んでおり、社会貢献の側面も持ち合わせています。

5. レトルト殺菌のデメリット

100℃以上の加熱が必須

レトルト殺菌は100℃以上の高温加熱が必須となるため、製品によっては風味や食感が変化してしまう可能性があります。特に熱に弱いビタミンなどの栄養素が損なわれることもあるため、食品の特性に応じた殺菌条件の最適化が求められます。

初期投資とランニングコスト

レトルト殺菌を行うためには、専用のレトルト釜や関連設備が必要となり、初期投資が比較的高額になります。また、殺菌に必要なエネルギーコストや、定期的なメンテナンス費用など、ランニングコストも考慮しなければなりません。中小企業にとっては、これらのコストが導入への障壁となる場合もあるでしょう。

品質管理の重要性と複雑さ

レトルト殺菌は、高温・高圧で処理を行う特性上、殺菌条件の僅かな変化が製品の品質に大きな影響を及ぼす可能性があります。例えば、過剰殺菌をしてしまうと、風味や栄養価の低下が起き、また不十分な殺菌は食中毒のリスクを高めます。そのため、厳密な温度・圧力・時間の管理が求められ、品質管理には専門的な知識と経験が必要となります。特に中小企業にとっては、品質管理体制の構築と維持が課題となる場合があるかもしれません。

しかし、適切な温度管理ツールを活用することで、これらの課題を克服することが可能です。

6. まとめ:レトルト殺菌で品質管理を徹底しよう!

レトルト殺菌は、食品の安全性確保と長期保存を可能にする重要な技術です。適切な殺菌条件と品質管理は、風味や栄養の損失を防ぎ、安全でおいしい食品提供に不可欠といえます。

F値管理を確実に行うためには、データロガーによる数値記録と、示温材による視覚確認を組み合わせた多層的な管理システムが効果的です。データロガーでは、詳細な温度履歴の記録とソフトウェアによるF値計算が可能であり、示温材では電気機器不要で即座に温度到達を確認できます。

品質管理の徹底と消費者ニーズへの対応により、レトルト食品は今後も社会を支えていくことが予測されます。

適切な温度管理ツールを活用し、食品の種類に応じた温度・時間・圧力の管理を行い、顧客満足度の高いレトルト食品を提供していきましょう。

▼温度管理ソリューションについての詳細はこちら